PASSION FOR LOWEST

TOTAL COST SOLUTIONS.

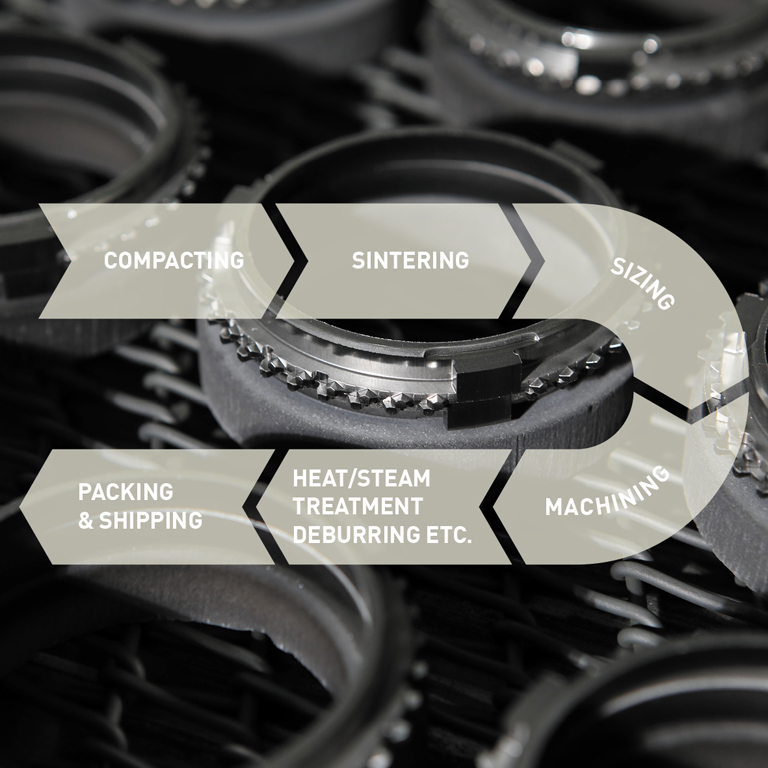

PROCESSES PERFECTLY GEARED TO EACH OTHER: PERFECT FOR YOU.

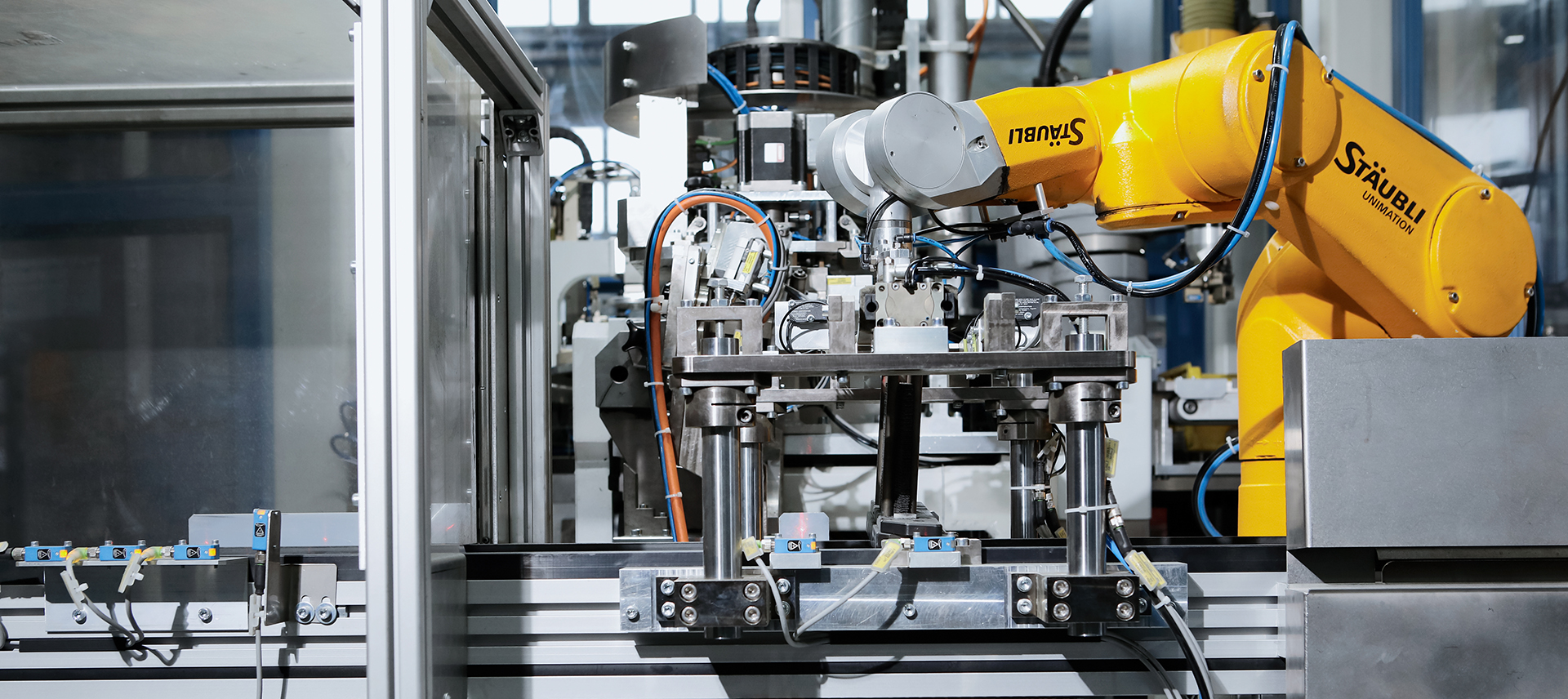

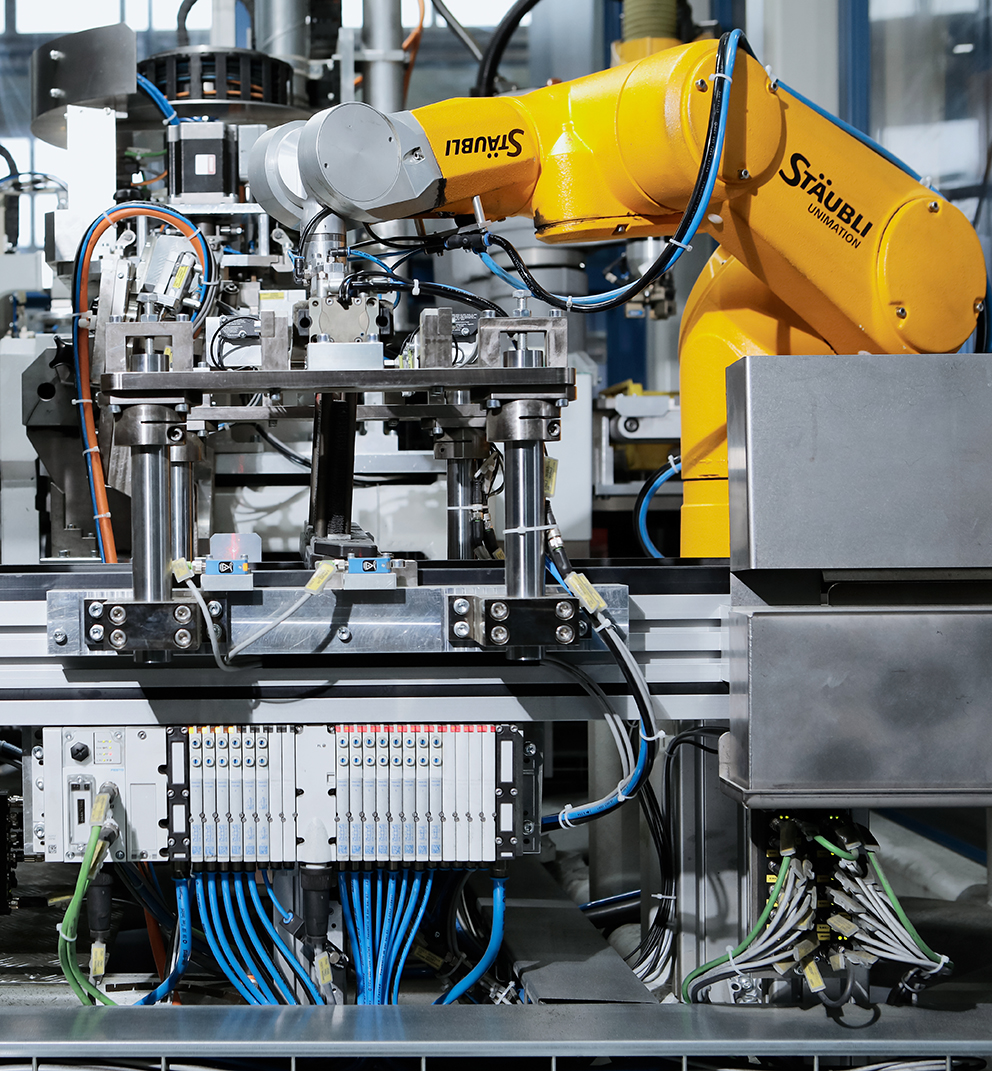

PMG has perfected the powder metallurgy manufacturing process. "One product – one production line – one-piece flow" is the apt description for a fully automated and standardized production that is consistently geared towards offering our customers the best quality at the lowest total cost.

With our production capabilities, we PROVIDE a wide-ranging product portfolio in powertrain and chassis components.

Our services include:

- Powder mixing, compacting of green parts, sintering, re-pressing operations like sizing, Densiform®, Radiform®, HLD®/HLD sinter Process®

- All secondary operations like machining (milling, turning, grinding, double-disc grinding)

- Heat treatment operations (carburization, induction hardening, steaming)

- Surface-finishing processes like tumbling, brushing, shot-peening and blasting, banding, gluing of carbon layers

- Added value by teflon bandings for shock absorber applications and carbon friction lining

- Carbon layers: cutting-edge adhesive bonding solutions in mass production

- Production concept for helical gears, net-shape producing of external as well as internal helical splines for ring gears used in planetary transmissions

SPEED. THE NAME IS OUR PROGRAM FOR SAVING TIME AND MONEY.

Customer satisfaction is the result of an optimal project process. With SPEED (Standard Process for Efficient Engineering and Development), PMG has implemented a globally standardized product engineering and project management procedure to fulfil the three dimensions of a successful customer project: time, quality and cost.

We deliver tailor-made products to our customers in a very short time-to-market and in the same quality all over the world. By speaking the same project language in all our local organizations, we can overcome barriers quickly and act in an agile way.

It's all about people, therefore we have implemented standardized project teams which interlink Sales, Engineering, Production, Quality and Purchasing to ensure speed and agility in the projects.

PASSION FOR

not yet invented.

Innovation is our development motor. To provide our customers with unique solutions, we adapt our machines, tools and raw materials precisely to their requirements. This results in unrivalled products and processes such as Densiform®, Radiform®, HLD®/HLD Sinter Process® and Soft Magnetic Composites (SMC). PMG owns a total of 79 international patents, summarized in 41 patent families.

DRIVING INNOVATION.

THE PMG R&D CENTERS.

PMG creates future. We develop innovation in manufacturing technology and in component and function design in four specialized R&D Centers. Our R&D Centers are equipped with modern testing facilities – torsion, durability, back-to-back – and we are proud of our shock absorber test rigs to validate complete shock absorbers. With PMG, you receive tested and validated solutions that work for you.

Our Clients