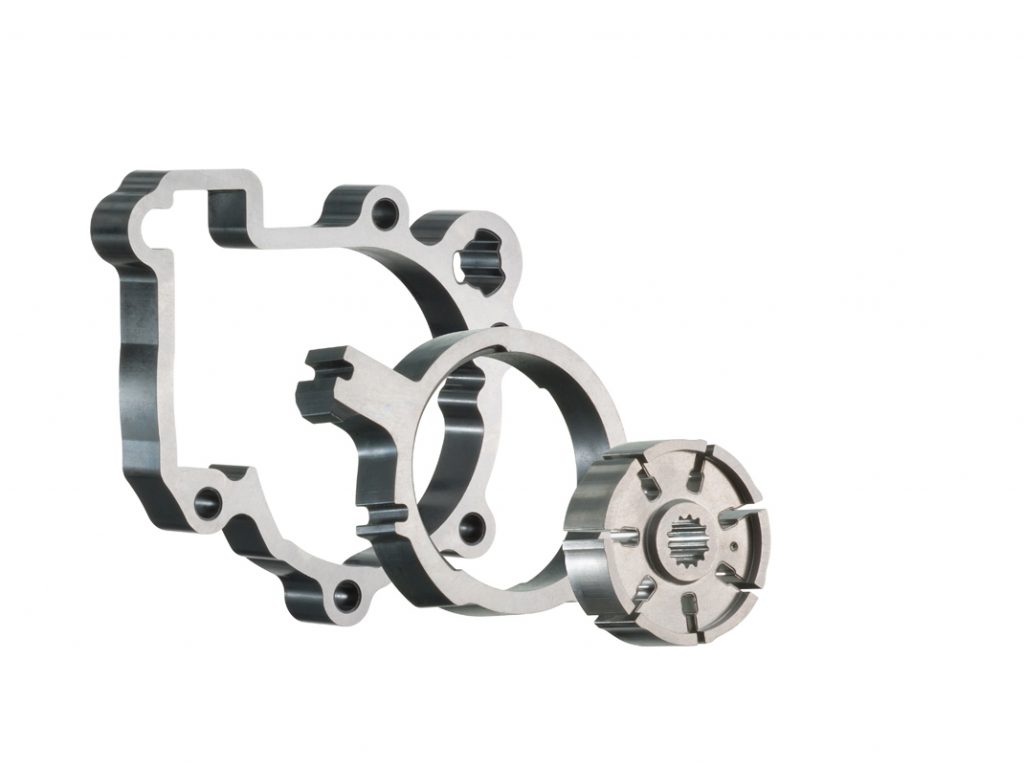

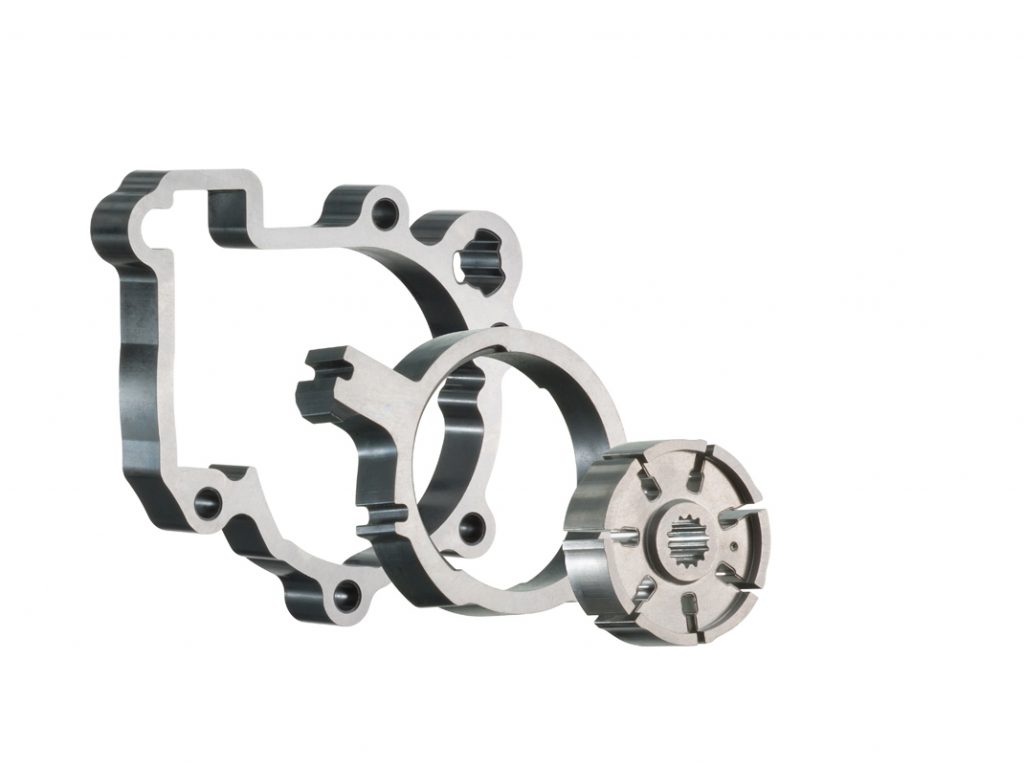

DOUBLE CLUTCH/MANUAL TRANSMISSION

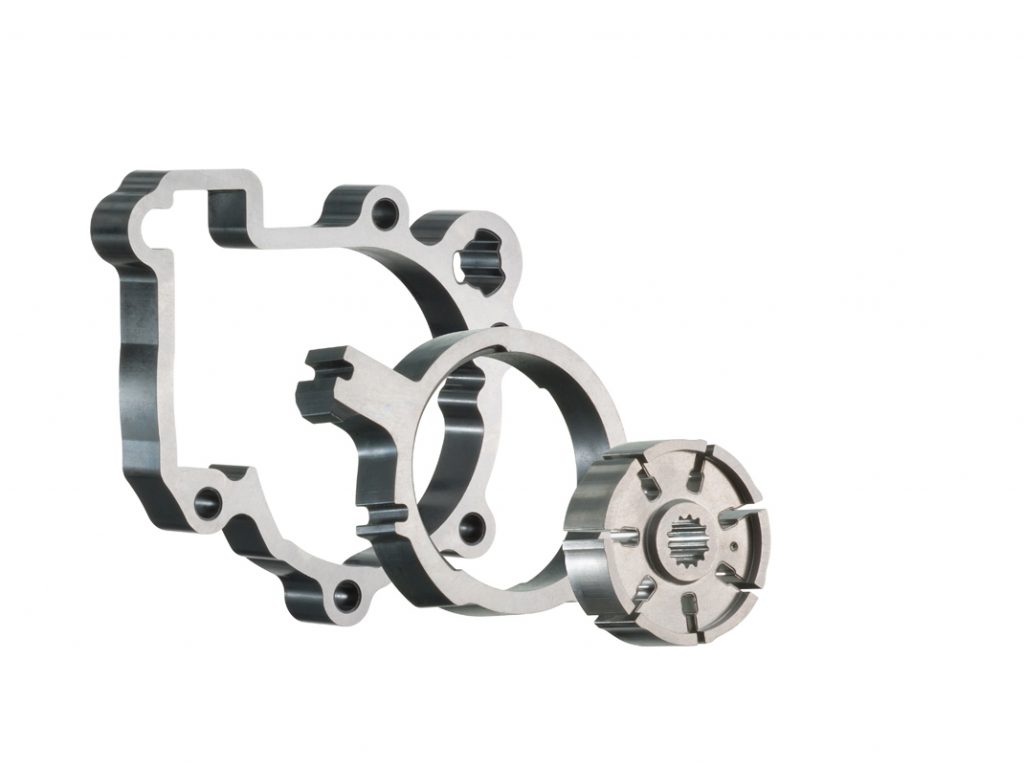

Solutions from gear to gear: PMG DCT/MT solutions are designed to exactly meet customer needs, from a technological and an economical point of view. We cover the whole process chain from design, testing (hydropuls & pulsation torsion/fatigue analysis, wet friction materials, synchronizer ring system, cold conditions) and validating up to serial production of complete synchronizer and coupling systems. This way, you receive first-class solutions from a single source.

- European market leader for synchronizer hubs for double clutch, manual, dedicated hybrid transmissions

- More than 30 years' experience

- Production of more than 25 million hubs per year

- Specialized automatic production lines

- Patented PMG processes Radiform®, Densiform® and HLD® to achieve full density in net-shape parts enhancing the mechanical properties

- High-end materials for loose fit or side fit in transmission and e-axle applications

- We accompany the customer from conceptual design, FEM and validation to mass production

- MPIF 2012 Award of Distinction

- More than 30 years' experience

- Automatic production lines for high volumes and flexible production lines for low volumes

- Net-shape synchronizer rings for single and multi-cone application

- Flexible geometries and weight reduction design optimization

- Proprietary carbon friction lining for optimal wear behavior and performance

- One partner with in-house design, FEM, validation and production capabilities

- For double clutch, manual and hybrid transmissions as well as for e-axles

- Patented PMG processes Radiform®, Densiform® and HLD® to achieve full density in net-shape parts enhancing the mechanical properties

- Low tooling costs for initial set and eventual modifications during development

- Excellent tribological properties

- Weight reduction

- Full support during development: design, engineering studies and validation

- Customized solutions according to individual needs

- Design, validation, production and assembly capabilities

- Customized development support

- Easier logistics for customers, with one part number only

- Easier stock management for customers by outsourcing parts handling

- No investment necessary for customers

- T struts for pre-synchronization

- H struts for neutral/engagement position

- New torsion design strut

- Traditional axial strut

- Different geometries possible according to function

- Materials possible in either plastic or metal

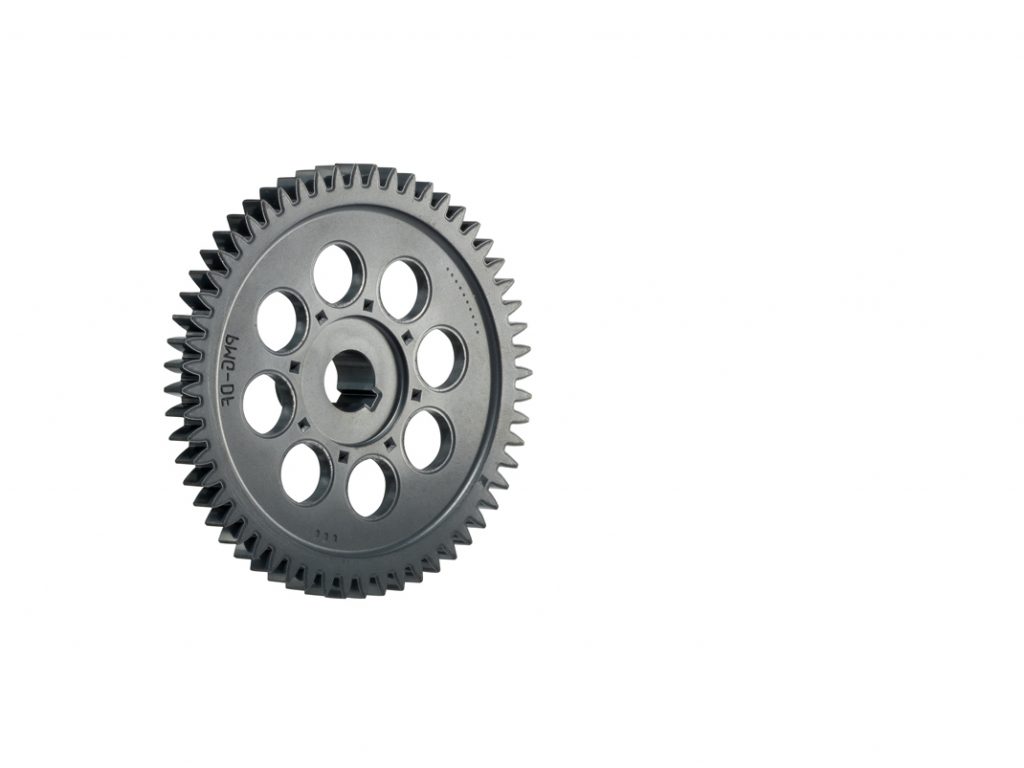

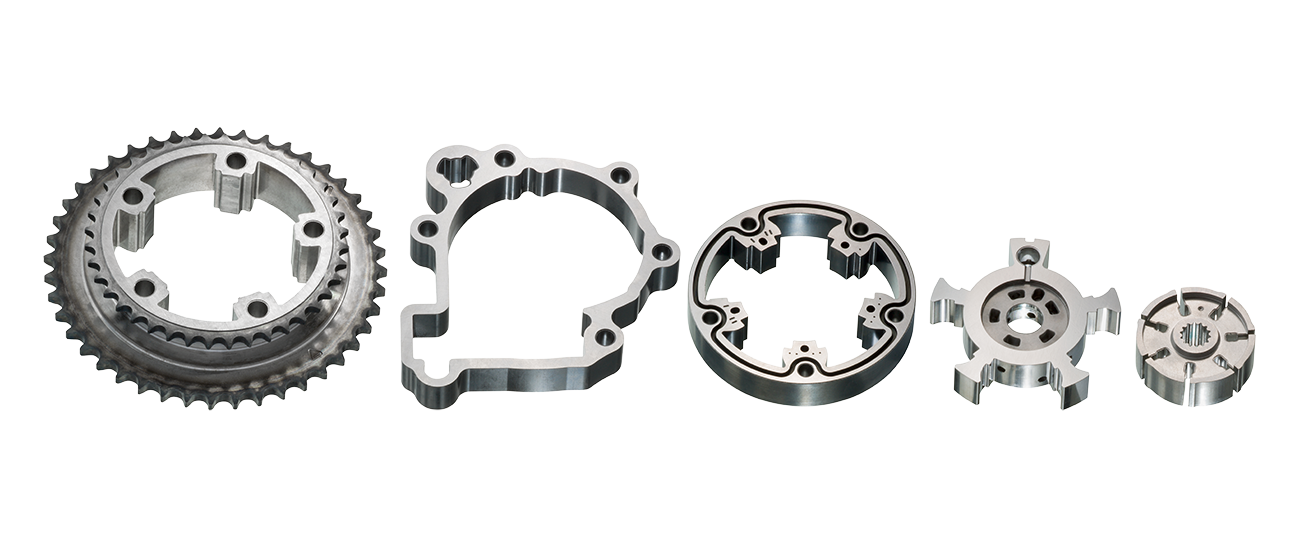

- Design, testing, validation and series production of cost-effective powder metal gear solutions

- Reduced machining steps thanks to near-net-shape production

- Patented PMG selective surface densification – Densiform®

- Higher core density of PMG Densiform® gears vs. conventional surface-densified gears

- High dimensional precision and quality equivalent to machined solid steel gears

- Superior surface finish

- Design, testing, validation, series production of cost-effective powder metal gear solutions

- Reduced machining steps thanks to near-net-shape production

- Patented PMG selective surface densification – Densiform®

- Higher core density of PMG Densiform® gears vs. conventional surface-densified gears

- High dimensional precision and quality equivalent to machined solid steel gears

- Superior surface finish

- Housings, slides and rotors

- Net-shape technology and optional finishing for best precision with critical surfaces

- Steam treating and finish height grinding

- For double clutch, manual and hybrid transmissions as well as e-axles

- Patented PMG processes Radiform®, Densiform® and HLD® to achieve full density in net-shape parts enhancing the mechanical properties

- Low tooling costs for initial set and eventual modifications

- Excellent tribological properties and weight reduction

- Provided to customer either as soft stage or final part with machined cone

- Full support during development: design, engineering studies and validation

- For double clutch, manual and hybrid transmissions as well as e-axles

- Patented PMG processes Radiform®, Densiform® and HLD® to achieve full density in net-shape parts enhancing the mechanical properties

- Low tooling costs for initial set and eventual modifications

- Excellent tribological properties and weight reduction

- Provided to customer hardened or in soft stage

- Full support during development: design, engineering studies and validation

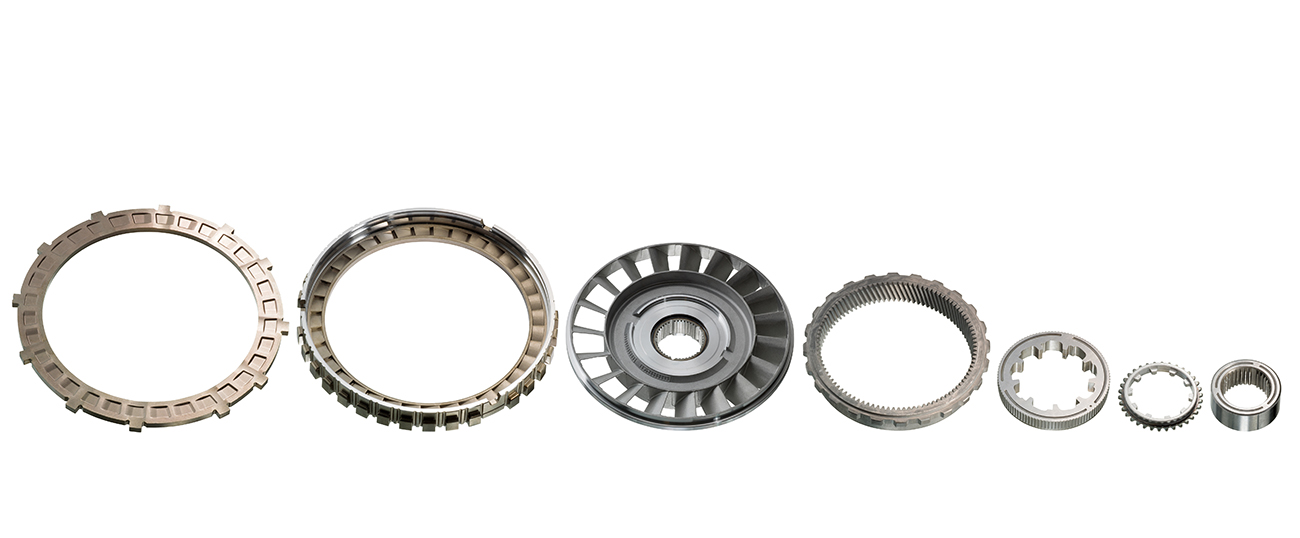

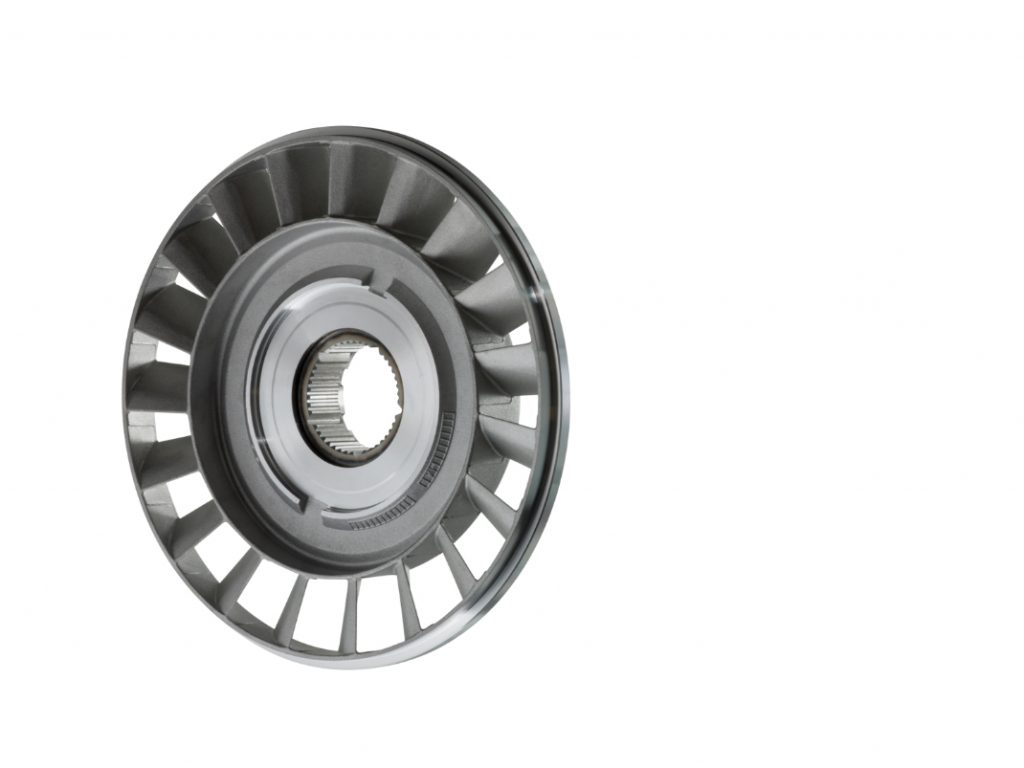

AUTOMATIC TRANSMISSION

Development, design, production and assembly – PMG creates ideally tailored solutions for automatic transmissions. Thanks to decades of experience, our global production footprint and a high level of automation, we can offer cost-effective solutions that support our customers' success.

- More than 2 million stator OWCA for 8 and 9-speed transmission torque converters supplied since 2015

- Cost-effective roller OWCA with robust designs employing Densiform® races for torque converters and planetary systems

- Design, prototype and manufacture to customer specifications

- Durability in stroking fatigue and high-speed overrunning endurance testing

- Assembly cell including laser marking, component insertion, balance and functional checks

- 2020 MPIF Design Excellence Grand Prize for an 8-speed transmission stator OWCA

- Densiform® outer and inner races for torque converters and transmissions

- Full density in active, functional areas while maintaining lower density in component core

- Torque capacities ranging from 250 Nm at low end to 1,200 Nm for heavy-duty applications

- Case-hardened Densiform® races with high contact fatigue resistance to meet stringent fatigue requirements

- Conversions from sprag-based OWC with wrought steel to roller-based OWC

- Optimization of cam geometry through FEA and supported by fatigue testing

- Superior surface finish with tight dimensional control

- MPIF Awards of Distinction for Densiform® outer races in 2006 and 2010

- For automatic and hybrid transmissions as well as e-axle applications

- Designed for PM, with large surface areas requiring high pressing tonnage

- Net-shape precision on ramps and locking surfaces of active, functional notch plate areas

- Net-shape precision on external locating features such as pads and lugs

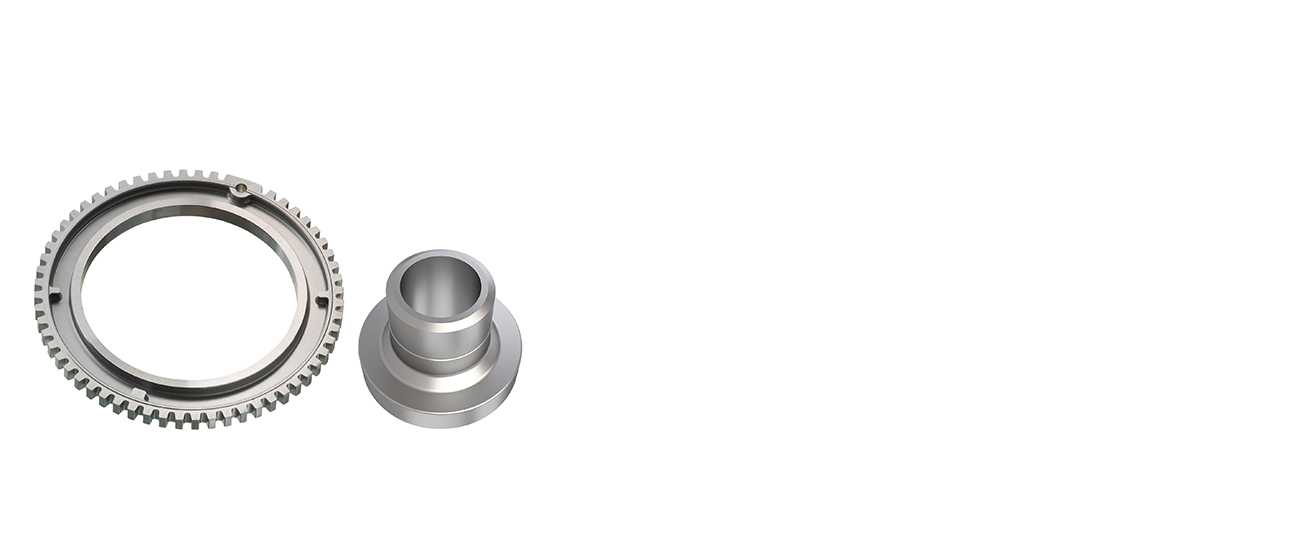

- Sintered ring gears for automatic transmissions and single or two-speed transmissions for e-axles

- Patented PMG selective surface densification – Densiform®, full density in highly stressed areas of root and flanks

- Lower density in core, offering weight reduction opportunities, porous material affords better damping characteristics

- Improved surface finish over broached ring gears, high gear quality since surface-densified

- Complex geometry can be achieved through net shape

- Housings, slides and rotors

- Net-shape technology and optional finishing for best precision with critical surfaces

- Steam treating and finish height grinding

ENGINE PARTS

Numerous applications with a global customer base are the reference for PMG's experience in powder metal engine solutions for the automotive industry. PMG develops and produces all engine parts suitable for powder metallurgy and supports efficient modern combustion engines. How can we support you?

- Recognized leader for camshaft phaser components like rotors and stators

- Tightly controlled process and stable certified materials to meet tightening tolerances

- Net-shape technology and optional finishing for best precision with critical surfaces

- Machining in the pre-sintered (green) stage and in the fully sintered (hard) stage

- Large experience with chain and belt applications

- Patented technology to improve sealing and leakage properties

- Design, testing, validation, series production of cost-effective powder metal gear solutions

- Reduced machining steps thanks to near-net-shape production

- Patented PMG selective surface densification – Densiform®

- Higher core density of PMG Densiform® gears vs. conventional surface-densified gears

- High dimensional precision and quality equivalent to machined solid steel gears

- Superior surface finish

- More than 50 years´ experience

- Global development, design and production

- Lean process with sinter-hardening material

- Automatic line performs PM process with low quality risk

- Patented Densiform® to achieve high-performance products with lower cost

- Housings, slides and rotors

- Net-shape technology and optional finishing for best precision with critical surfaces

- Steam treating and finish height grinding

SHOCK ABSORBER

PMG is the global market leader in shock absorber powder metal components. We offer shock absorber testing capabilities and component co-design. Our fully dedicated production model meets the most stringent requirements of current and future mobility models. One global factory with locations in Europe, NAFTA and China featuring the same standards.

We are number 1 because we produce first-class quality.

- From single-action to dual cross-flow two-piece piston assemblies, including angle drilling

- Sizes ranging from scooter to bus & truck as well as railroad applications

In-house PTFE banding, straight and flared with a range of materials to meet functional requirements - Quality assurance through process robustness, automated in-process measurement & 100% in-line vision systems

- One-piece-flow automated production line all the way from compacting to packaging

- Complex shapes and geometries and full range of sizes

- Quality assurance through process robustness, automated in-process measurement & in-line vision systems

- Automated production lines

- Complex rod guide shapes and geometries

- Full range of sizes from scooters to bus & truck applications

- Additional machining operations if required

- Bushing and PTFE ring insertion to provide rod guide subassemblies

- Quality assurance through process robustness, automated in-process measurement & in-line vision systems

- Electronic valves and bushings, HCS pistons, …

- Multiple geometries (design freedom)

- Different design alternatives, converting parts from machining into powder metal

- Multi-cavity solutions, where applicable, for cost optimization

- Quality assurance through process robustness, automated in-process measurement & in-line vision systems

SENSORS

Based on decades of experience and a philosophy of continuous innovation, PMG is the perfect partner to develop, test and manufacture cost-effective, high-quality sensor applications.

- Target rings and electromagnetic actuators for automatic transmissions

- One-piece-flow production model

- Multi-cavity, where applicable, for cost optimization

- Soft magnetic materials to suit functional requirements

- Quality assurance through process robustness, automated in-process measurement & in-line vision systems

CHASSIS PARTS

With our profound expertise, we develop a variety of chassis parts for our partners. Our tailored solutions increase performance and usually reduce costs. Our benefit is your profit.

- Threaded rings, bearings, …

- Fully automated one-piece-flow production line

- Self-hardening materials

- Quality assurance through process robustness, automated in-process measurement & in-line vision systems

- One-piece-flow production model

- Multi-cavity, where applicable, for cost optimization

- Quality assurance through process robustness, automated in-process measurement & in-line vision systems

- One-piece-flow production model

- Multi-cavity, where applicable, for cost optimization

- Quality assurance through process robustness, automated in-process measurement & in-line vision systems

XEV/E-AXLES

With more than 60 years of experience in powder metallurgy and powertrain, PMG is the ideal partner when it comes to developing, testing and manufacturing cost-effective, high-quality e-axle applications. One special requirement is NVH (noise, vibration & harshness) reduction in xEVs. With our patented Densiform® process for densifying and optimizing surface topographies including inner helical splines, we develop customised solutions that exceed our customers' expectations.

- Cost-effective gears like planetary ring gears or spur gears for reduction transmissions

- Smooth surface topographies, avoiding gear machining with its associated micro-defects

- Coupling systems for connecting/disconnecting e-motors or e-axles

- SMC*s enable complex stator & rotor geometries for cutting-edge e-motor concepts

- SMC*s reduce losses in high frequencies and increase power density

*SMC = Soft Magnetic Composite

DRIVELINE PARTS/CV JOINTS

Constant-velocity (CV) or homokinetic joints are masterpieces of engineering ingenuity.

They have been utilized for decades to allow drive shafts to transmit power through a variable angle, at constant rotational speed, with no appreciable increase in friction or play. Which PMG masterpieces do you need?

- Cost-effective solutions for ball hubs and outer races

- Our technology facilitates smooth surfaces and avoids micro-grooves, which are typical with machining operations